粉丝及蛋白生产过程中产生的高浓度有机废水已成为食品工业污染治理的重点难点。这类废水具有有机物浓度高、氮磷含量丰富和悬浮物多等特点,若未经妥善处理直接排放,将导致水体富营养化,严重破坏水生态系统。本文系统分析了粉丝-蛋白生产废水的特性,详细介绍了以"预处理-厌氧-好氧-深度处理"为主体的组合工艺技术路线,并结合实际工程案例探讨了工艺设计要点与运行效果,最后展望了该领域的技术发展方向,为同类废水处理提供参考。

废水特性与处理难点

粉丝-蛋白生产废水主要来源于原料洗涤、蛋白提取和粉丝加工等工序,根据污染物浓度可分为两类:高浓度蛋白有机废水和低浓度粉丝洗涤废水。高浓度废水主要含溶解性蛋白质、多糖等有机物,COD浓度通常高达8000-15000mg/L,总氮(TN)和总磷(TP)分别可达200-500mg/L和50-150mg/L;低浓度废水则以悬浮物(SS)为主,COD约为800-1500mg/L。两类废水混合后呈现成分复杂、可生化性好但碳氮比失调的特点,且夏季水温可达50℃以上,对生物处理系统造成冲击。

这类废水的处理面临三大技术瓶颈:一是蛋白质等大分子有机物易形成胶体物质,直接进入生物处理系统会抑制微生物活性,尤其是影响厌氧颗粒污泥的形成与稳定性;二是高浓度氨氮和磷酸盐可能导致出水超标,单纯依靠生物处理难以满足《山东省半岛流域水污染物合排放标准(DB37/3416.5-2018)》中TN≤15mg/L、TP≤0.5mg/L的严格要求;三是废水温度波动大,传统工艺耐冲击负荷能力差,运行稳定性难以保障。此外,废水中蕴含的优质蛋白资源(每吨豌豆粉丝生产约流失20-25kg蛋白)若直接处理将造成巨大浪费,如何在处理过程中实现蛋白回收也是技术难点之一。

针对上述特性与挑战,现代粉丝-蛋白废水处理工艺需兼顾污染物高效去除与资源回收双重目标,通过物化与生物技术的优化组合实现稳定达标排放。山东某大型粉丝企业(年产10万吨粉丝、0.85万吨功能蛋白)的工程实践表明,采用"预处理-水解酸化-BIC厌氧反应器-两级A/O-深度处理"组合工艺,可使22500m³/d的混合废水处理后达到一级A标准,且运行成本合理。

主体处理工艺流程

粉丝-蛋白生产废水的高效处理系统通常由预处理单元、生物处理单元和深度处理单元三部分组成。预处理阶段重点解决悬浮物分离、温度调节和蛋白回收问题。高浓度废水首先进入调节池均衡水质水量,配套冷却塔将水温从50℃降至35℃以下,以适应后续生物处理要求。气浮工艺是预处理的核心环节,通过投加PAC(聚合氯化铝)和PAM(聚丙烯酰胺)等絮凝剂,可去除80%以上的胶体蛋白和悬浮物,不仅减轻了生物处理负荷,浮渣经脱水干燥后还可制成饲料蛋白粉,实现资源化利用。山东杰鲁特环保科技在某项目中采用六套150m³/h的气浮系统,配合溶气罐、空压机和自动刮渣设备,使SS去除率达到85%以上,为后续生物处理创造了良好条件。

水解酸化作为预处理与厌氧处理的衔接单元,能将大分子有机物分解为小分子脂肪酸,提高废水可生化性。钢筋混凝土结构的水解酸化池水力停留时间(HRT)设计为7-8小时,池内设潜水搅拌器保持污泥悬浮状态,使COD降解效率达到30%-40%。BIC(多级内循环)厌氧反应器是处理系统的关键设施,其独特的结构设计实现了污泥、废水和沼气的有效分离,容积负荷可达8kgCOD/(m³·d),COD去除率稳定在85%-90%。九座直径13米、高20米的BIC反应器并联运行,配套水封罐和沼气柜,日产沼气约10000m³,经脱硫处理后可用于厂区供热发电,体现能源回收理念。

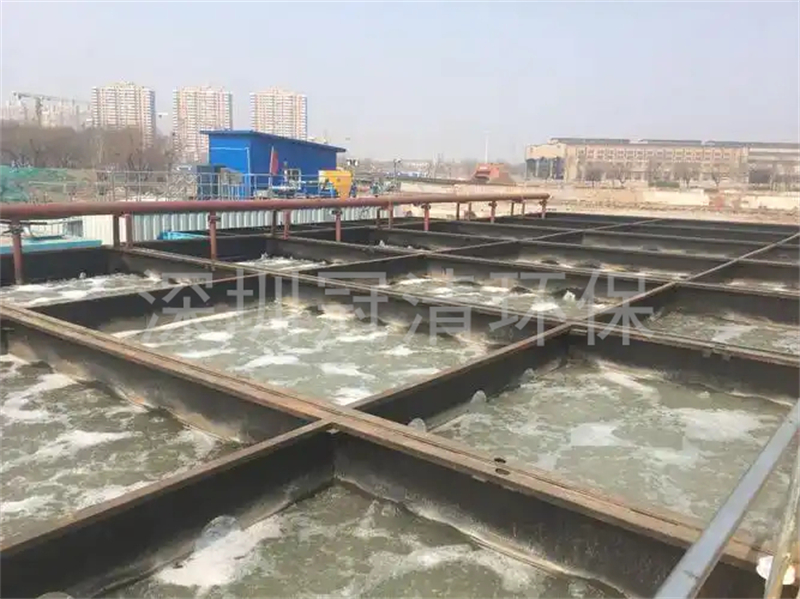

两级A/O(缺氧/好氧)工艺构成生物处理的后段,专门针对脱氮除磷需求设计。一级A/O主要去除有机物和氨氮,HRT分别为7小时(缺氧)和14小时(好氧),采用射流曝气系统(36套曝气器,单台功率18.5kW)提供溶解氧并实现混合液循环;二级A/O进一步去除残余污染物,特别通过缺氧反硝化和化学除磷使TN、TP达到排放标准。三沉池污泥回流至前段保持系统生物量,而剩余污泥则与气浮浮渣一并进入浓缩脱水系统,最终泥饼含水率≤80%,可安全处置。

深度处理单元通常采用"混凝沉淀+砂滤"组合工艺,作为生物处理的补充保障。絮凝沉淀池投加铁盐或铝盐除磷,砂滤池则截留细微悬浮物,使最终出水SS≤10mg/L、COD≤50mg/L,透明度显著提高。对于更严格的排放要求,可增设活性炭吸附或膜分离单元,但需权衡投资成本与运行费用。

蛋白回收技术与资源化

粉丝-蛋白废水中的豌豆蛋白具有高营养价值和功能特性(凝胶性、吸水性、吸油性),直接处理既是污染源又是资源浪费。现代蛋白回收技术已从传统的自然沉淀法发展为多级萃取与生物精制工艺,实现从"饲料级"到"食品级"的品质跃升。

碱提酸沉法是蛋白回收的基础工艺,包括萃取、离心分离、酶解、酸沉淀等核心工序。豌豆粉丝废水首先调节pH至8.5-9.0,在45-50℃下搅拌萃取30分钟,使蛋白充分溶解;随后通过高速离心(分离因数3000-3500×g)分离出蛋白清液和豆渣,豆渣经二次萃取可提高回收率。专利技术02110225.2采用α-淀粉酶酶解工艺(45-55℃,pH6.5-7.0,作用20分钟),有效分解共存的淀粉杂质,使蛋白纯度提升至85%以上。酸沉淀阶段通过调节pH至豌豆蛋白等电点(pH4.5左右),使蛋白凝乳析出,再经水洗、离心获得纯净蛋白凝乳。

为改善蛋白产品的色泽与风味,精制工序尤为关键。胶体磨处理使蛋白颗粒微细化(粒径≤50μm);脱色脱苦工序先后添加活性炭(0.5%-1.0%)和耐高温酵母(0.3%-0.5%),在45-50℃下处理3-5小时,去除色素和苦味物质;巴氏杀菌(72-75℃,10-12分钟)确保微生物安全;最后喷雾干燥(进风160-190℃,排风70-85℃)得到淡黄色、无异味的优质蛋白粉。该工艺使蛋白回收率从传统方法的60%提升至90%以上,且产品附加值显著提高(食品级蛋白售价约1.3万元/吨),实现了污染治理与经济效益的统一。

蛋白回收工艺与废水处理系统的协同优化是工程应用的重点。山东某企业将蛋白回收站设置在调节池前端,先提取80%的可溶性蛋白,剩余废水再进入处理主线,这种"资源回收-污染治理"组合模式使综合处理成本降低35%,且避免了蛋白腐败导致的系统恶化。值得注意的是,蛋白回收后的废水COD可降低30%-40%,但氨氮浓度相对升高,需在生物处理阶段强化硝化反硝化作用。

技术展望与发展趋势

粉丝-蛋白废水处理技术正朝着节能降耗、智能控制和资源循环方向发展。厌氧氨氧化(ANAMMOX)与甲烷化耦合工艺是未来突破点,该技术利用厌氧氨氧化菌将氨氮直接转化为氮气,同时产甲烷菌分解有机物产生沼气,理论上可节省60%的曝气能耗和40%的碳源投加量,特别适合高氮低碳比的蛋白废水。山东某研究团队已在实验室完成中试,计划在2025年进行200m³/d规模的工程验证。

智慧水务系统的应用显著提升运行稳定性。通过安装在线传感器(COD、NH₄⁺-N、DO、pH等)和物联网网关,实时采集关键工艺参数;云端算法模型基于历史数据预测水质变化趋势,自动调节曝气量、回流比和药剂投加量,使系统始终处于最优状态。某示范项目显示,智能化改造后出水达标率从92%提高到99%,能耗降低18%,人工干预减少70%。

新型蛋白提取技术将进一步提高资源化水平。酶解-膜分离组合工艺采用专一性蛋白酶(如碱性蛋白酶)定向水解特定肽键,结合超滤膜(截留分子量10-30kDa)分级纯化,可制备具有特定功能特性的蛋白肽产品,价值提升3-5倍。微生物蛋白转化则是另一创新方向,将废水中的碳氮营养物质培养高价值单细胞蛋白(如酵母蛋白),实现污染物的生物转化增值。

工艺模块化与能源自给是未来工程设计的重点。将预处理、厌氧、好氧等单元集成标准化集装箱模块,可根据水质水量灵活组合,特别适合季节性生产的粉丝企业;而厌氧沼气与厂区光伏发电结合,可使污水处理系统能源自给率达到80%以上,真正实现"零碳"处理。随着《水污染防治行动计划》的深入实施,粉丝-蛋白废水处理将更加注重全过程控制与循环经济理念,通过技术创新实现环境效益与经济效益的双赢。